Нам выпала потрясающая возможность — быть свидетелями и участниками четвертой промышленной революции Industry 4.0. Мы видим, что внедрение новейших технологий в промышленности меняет предприятия, экономики стран и, в конечном счете, жизнь людей.

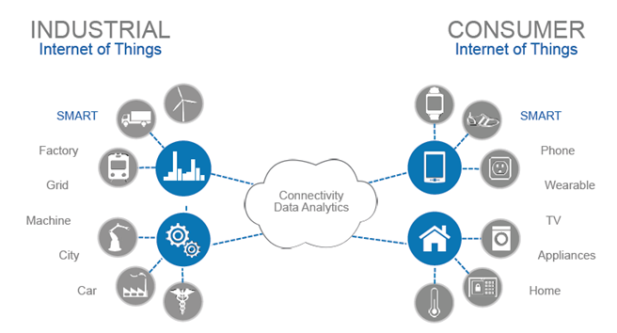

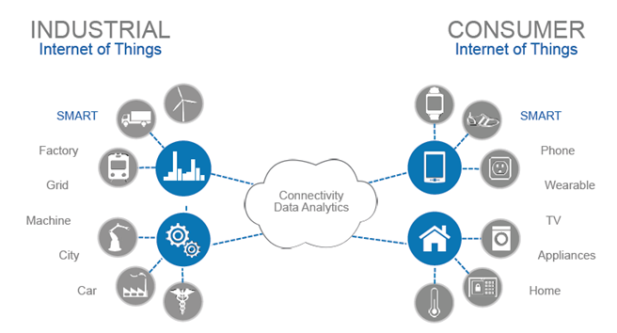

Технологической основой Industry 4.0 станет индустриальный Интернет вещей (Industrial lnternet of Things, IIoT). У России есть уникальный шанс радикально повысить конкурентоспособность национальной экономики за счет использования IIoT.

Industry 4.0 в мире

Интернету вещей в парадигме четвертой промышленной революции отводится та же ключевая роль, что и паровым и водяным двигателям в ходе первой, электроэнергии и телефону — во второй и электронике — в третьей производственных революциях. Аналитического агентство J’son & Partners Consulting в исследовании «Индустриальный интернет вещей в мире и перспективы развития в России» описывает четвертую индустриальную революцию (Индустрию 4.0) как «переход на полностью автоматизированное цифровое производство, управляемое интеллектуальными системами в режиме реального времени в постоянном взаимодействии с внешней средой, выходящее за границы одного предприятия, с перспективой объединения в глобальную промышленную сеть вещей и услуг».

Такая трансформация производства, согласно оценкам, приводимым министром промышленности и торговли РФ Денисом Мантуровым, позволит к 2030 году увеличить мировой ВВП на $10-15 трлн, на четверть повысить производительность труда и не менее чем на 20% снизить энергоемкость в реальном секторе.

Хотя не вполне корректно ставить знак равенства между четвертой промышленной революцией и термином Индустрия 4.0 (Industrie 4.0), большая часть подходов к использованию глобальной промышленной сети интернета вещей и услуг (Internet of Things and Services) для создания умного производства (Smart Manufacturing) структурирована в одноименной программе, которая входит в национальную Hi-Tech cтратегию Германии до 2020 года. Поэтому именно Индустрия 4.0 стала именем нарицательным для концепции внедрения IIoT в промышленности во всем мире. К слову, аналогичные немецкой государственные программы цифровизации производства реализуют Великобритания, США и Китай.

Все эти национальные стратегии преследуют цели увеличения производительности труда и снижения производственных издержек за счет практически идентичного инструментария: M2M-систем, робототехники, Big Data и облачных сервисов. На практике Индустрия 4.0 предполагает, что промышленное оборудование оснащается датчиками (сенсорами), объединенными в единую сеть, а информация с сенсоров обрабатывается в режиме реального времени. Как итог – полностью контролируется производственный процесс, прогнозируются и предотвращаются поломки оборудования, а высвобождение ремонтных и сервисных специалистов обеспечивает серьезную экономию.

Industry 4.0 в России

Первые шаги к разработке собственной масштабной программы развития IIoT в промышленности в России были сделаны в конце 2015 года, когда заместитель главы Минкомсвязи Сергей Калугин, тогда занимавший пост президента «Ростелекома», в письме президенту Владимиру Путину предложил создать консорциум индустриального Интернета и начать строительство инфраструктуры для новой отрасли.

Калугин оценивал эффект от внедрения IIoT в реальном секторе экономики страны через 4–5 лет в 0,8–1,4 трлн руб. за счет роста производительности труда на 10–25%, а также снижения затрат на 10–20%. Руководитель по развитию стратегии Cisco в области IoT Мэтью Смит считает, что в более длительной перспективе внедрение технологий IoT на производстве принесет России как минимум $200 млрд.

«Одной из самых больших проблем нашей промышленности я считаю неэффективное использование производственных фондов и ресурсов. До недавнего времени мало кто заботился об энергоэффективности и оптимизации загрузки оборудования. Внедрение технологий индустриального IoT поможет вести точный учет и планирование потребляемых ресурсов, что в свою очередь позволит экономить при их закупке. Оркестровка оборудования повысит его среднюю загрузку и сведет к минимуму простои из-за рассинхронизации производственных процессов», - рассуждает заместитель генерального директора по работе с ключевыми партнерами Tibbo Systems Дмитрий Моисеев.

Директор по R&D Национального центра информатизации ГК «Ростех» Александр Ануфриенко добавляет, что IoT в российской промышленности «может решать большой спектр проблем за счет эффекта от предсказательной аналитики и управления этапами жизненного цикла изделий».

Кейсы внедрения IIoT в мире и России

J’son & Partners в качестве примера успешного и системного внедрения IIoT приводит итальянского производителя станков для обработки камня Breton. Компания использует интеллектуальную систему, основанную на экосистеме Microsoft: станки подключены к удаленным серверам центра управления, аккумулирующим данные о производстве и складе. Управляют машинами для резки и обработки камня программируемые логические контроллеры (PLC), подключенные к HMI (человеко-машинный интерфейс). Через HMI оператор выходит в сеть и выбирает необходимую спецификацию, используя сканер штрих-кодов для сканирования данных. 85% пользователей станков Breton находятся вне Италии, поэтому техподдержка оборудования ведется через чат в режиме реального времени. Только экономия от поездок специалистов Breton к работающим станкам для техобслуживания оценивается в 400 тыс. евро.

Один из клиентов Breton, тайваньская компания Lido Stone Works, перешел к автоматизированному производству: дизайн изделий по сети передается в цех и заносится в настройки станков. В результате выручка Lido Stone Works выросла на 70%, производительность — на 30%.

В нашей стране технологии промышленного интернета уже взяли на вооружение такие крупные компании, как «Лукойл», «Газпром нефть», «Российские космические системы», «Северсталь», «НПО «Сатурн» и другие.

Так, «Газпром нефть» с 2012 года реализует стратегию автоматизации управления процессами добычи, которая позволила увеличить межремонтный интервал внутрискважинного оборудования на 46 суток (в общей сложности количество ремонтов снизилось на 315 в год). Снижение среднего забойного давления и уменьшение простоя автоматизированных скважин в течение года обеспечило рост добычи на 1044 тонн в сутки. Объем дополнительной добычи составил 3,6 млрд рублей, а операционные затраты снизились на 151 млн рублей. IIoT-решения для «Газпром нефти» разрабатывает дочерняя компания ИТСК, кроме того, периодически привлекаются партнеры, например, «Яндекс.Терра».

«Российские предприятия сегодня значительно отстают от зарубежных по степени автоматизации, — признает начальник управления промышленной автоматизации «Газпром нефти» Юрий Новик. — Поэтому для нас создание собственной мультивендорной платформы — это реальная возможность сделать существенный скачок и выйти на уровень лучших из лучших. В противном случае мы всегда будем в роли догоняющих».

ПО «Полет», Мосгортранс, ГКНПЦ им. Хруничева и другие отечественные крупные предприятия используют для удаленного мониторинга и диагностики платформу Winnum российской компании «Сигнум», которую называют одним из лидирующих разработчиков IIoT-решений.

«Основные потребности клиентов отличаются в зависимости от отрасли. Для нефтехимии – это большие данные и интеграция с автоматизированной системой управления технологическим процессом. Для транспортных компаний интересен превентивный сервис, а также повышение качества предоставляемых услуг и взаимодействие с инфраструктурой. Для машиностроения актуальна автоматизация контрольных операций и мониторинг реальных показателей загрузки оборудования без участия людей»,- поясняет гендиректор «Сигнума» Григорий Чернобыль.

Комплексный подход к внедрению IIoT-технологий в России продемонстрируют «фабрики будущего». В проекте задействовуют цифровое проектирование и сертификацию, новые материалы, аддитивные технологии, промышленных роботов и информационные системы управления логистикой.

«Дорожная карта» «ТехНет» предполагает, что реализация проекта начнется в текущем году – планируется создать три испытательных полигона, а к 2025 году открыть до десяти таких фабрик.